การควบคุมคุณภาพภาคสนาม (QC) สำหรับไลเนอร์ HDPE: รับประกันความสมบูรณ์ของการเชื่อม

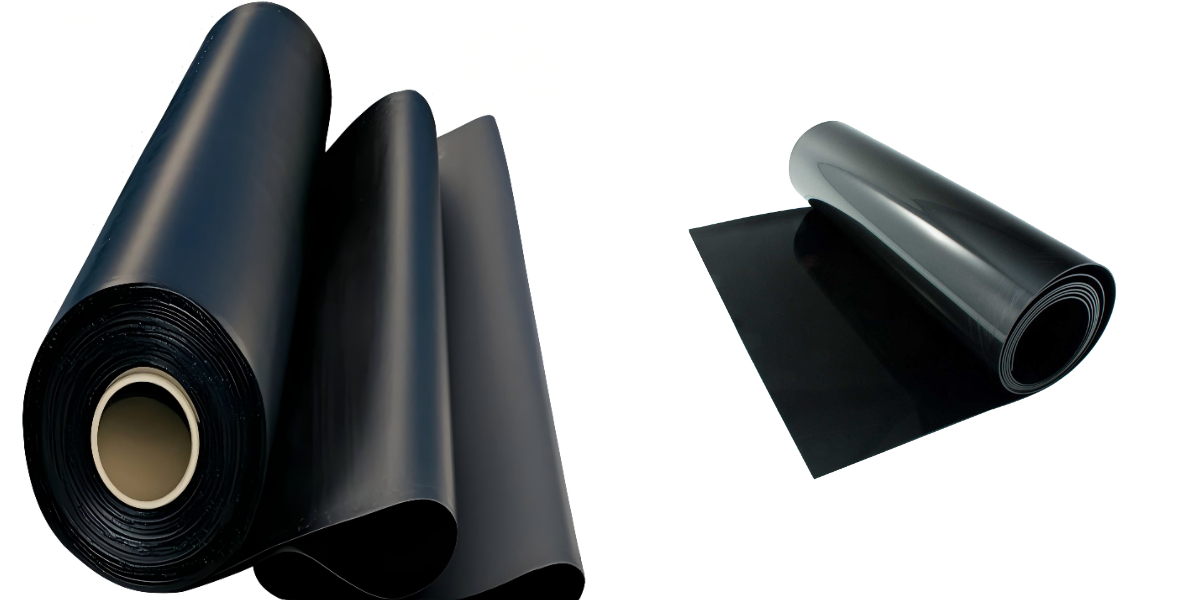

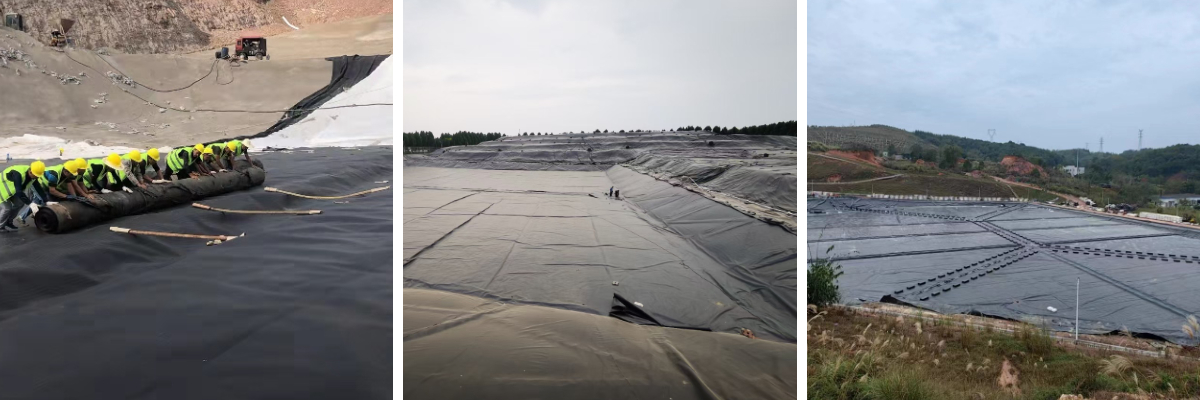

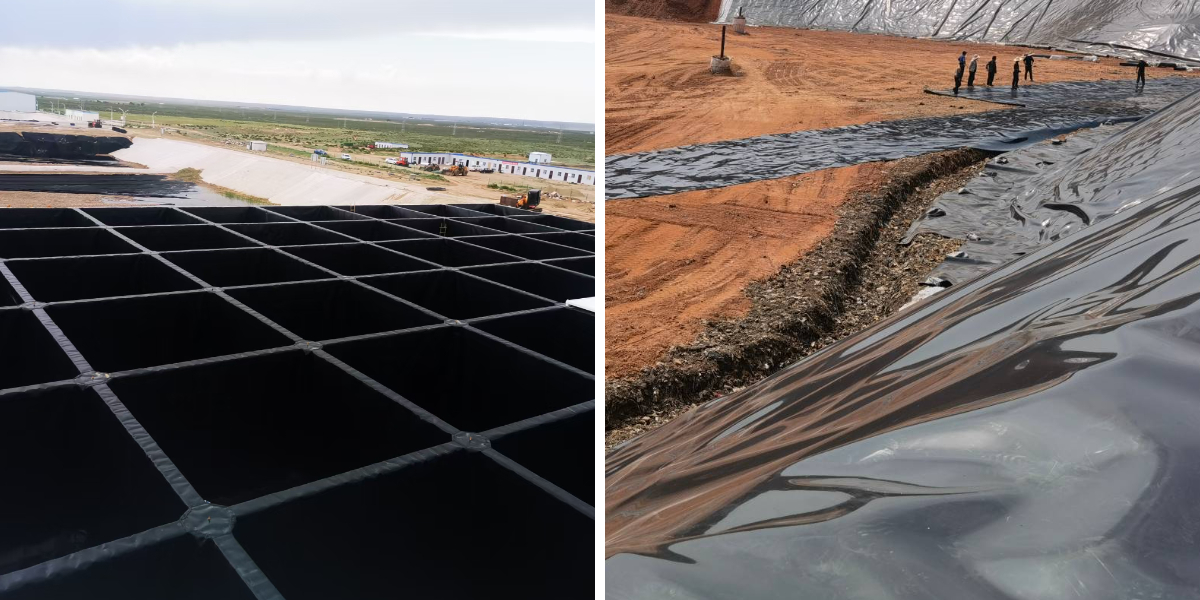

แผ่นซับ HDPE ถือเป็นแกนหลักของโครงสร้างกักเก็บในหลุมฝังกลบ อ่างเก็บน้ำ โรงบำบัดน้ำเสีย และสถานที่อุตสาหกรรม โดยอาศัยความแข็งแรงของรอยเชื่อมเป็นหลักเพื่อรักษาสถานะเป็นแผ่นกันซึมที่เชื่อถือได้และป้องกันการซึมผ่าน การเชื่อมที่ผิดพลาดเพียงครั้งเดียวอาจสร้างความเสียหายให้กับระบบโดยรวม ส่งผลให้เกิดการรั่วไหล การปนเปื้อนสิ่งแวดล้อม และการซ่อมแซมที่มีค่าใช้จ่ายสูง การควบคุมคุณภาพภาคสนาม (QC) คือหัวใจสำคัญที่ไม่มีใครรู้จักในการหยุดยั้งความเสี่ยงเหล่านี้ โดยทำหน้าที่เป็นด่านสุดท้ายในการปกป้องให้แน่ใจว่ารอยต่อของแผ่นซับ HDPE เป็นไปตามมาตรฐานองค์กรที่เข้มงวด บทความนี้จะอธิบายรายละเอียดสำคัญของการควบคุมคุณภาพสำหรับแผ่นซับ HDPE ตั้งแต่การเตรียมการก่อนการเชื่อมไปจนถึงการทดสอบหลังการเชื่อม โดยเน้นย้ำถึงวิธีการที่กระบวนการอันเข้มงวดช่วยปกป้องประสิทธิภาพของระบบแผ่นกันซึม HDPE

เหตุใดการควบคุมคุณภาพภาคสนามจึงไม่สามารถต่อรองได้สำหรับระบบซับใน HDPE

ความนิยมของแผ่น Geomembrane HDPE ในด้านความแข็งแรงทนทานและกันน้ำจะคงอยู่ได้ก็ต่อเมื่อรอยเชื่อมนั้นไร้ที่ติ สภาพพื้นที่ปฏิบัติงาน เช่น ความผันผวนของอุณหภูมิ ลม ฝุ่น และพื้นผิวที่ไม่เรียบ ล้วนเป็นภัยคุกคามต่อคุณภาพการเชื่อมอย่างต่อเนื่อง ต่างจากการตั้งค่าในโรงงานที่มีการควบคุม การตั้งค่าภายนอกทำให้เกิดปัจจัยต่างๆ ที่อาจทำให้รอยเชื่อมอ่อนแอลง แม้จะติดตั้งโดยผู้ปฏิบัติงานที่มีความรู้และเครื่องจักรคุณภาพสูงก็ตาม การควบคุมคุณภาพภาคสนามช่วยลดความเสี่ยงเหล่านี้ด้วยการตรวจสอบทุกขั้นตอนของกระบวนการเชื่อม ตรวจพบปัญหาก่อนที่จะลุกลามจนอุปกรณ์เสียหาย นอกเหนือจากการปฏิบัติตามข้อกำหนดด้านสิ่งแวดล้อมแล้ว การควบคุมคุณภาพที่ดียังรับประกันประสิทธิภาพในระยะยาว: แผ่นซับใน HDPE Geomembrane ที่ได้รับการตรวจสอบอย่างดีจะมีอายุการใช้งานมากกว่า 30 ปี ในขณะที่แผ่นซับในที่มีรอยเชื่อมที่ไม่ได้รับการทดสอบก็อาจเสียหายได้ภายในไม่กี่เดือน

การควบคุมคุณภาพก่อนการเชื่อม: การวางรากฐานสำหรับตะเข็บที่แข็งแรง

ความสมบูรณ์ของการเชื่อมเริ่มต้นก่อนที่จะวางเม็ดบีดแรก QC ก่อนการเชื่อมมุ่งเน้นไปที่การเตรียม geomembrane hdpe อุปกรณ์ และหน้าเว็บ เพื่อลดตัวแปรที่อาจส่งผลต่อการเชื่อม:

1. การตรวจสอบวัสดุ

ตรวจสอบให้แน่ใจว่าแผ่นซับใน HDPE เป็นไปตามข้อกำหนดของงาน โดยตรวจสอบความหนา ความหนาแน่น และการป้องกันรังสี UV ตรวจสอบรอยฉีกขาด (รอยเจาะ รอยเจาะ หรือการปนเปื้อนสารเคมี) บนม้วนวัสดุ ณ จุดใดจุดหนึ่งของการขนส่งและการจัดเก็บ แม้แต่รอยตำหนิเล็กๆ น้อยๆ ของพื้นก็สามารถแทรกซึมผ่านสวิตช์ความร้อน ณ จุดใดจุดหนึ่งของการเชื่อม ดังนั้นจึงต้องตัดแต่งหรือเปลี่ยนผ้าที่เสียหายก่อนการติดตั้ง

2. การเตรียมพื้นที่และพื้นผิว

ตรวจสอบให้แน่ใจว่าพื้นติดตั้งแผ่นซับในสะอาด แห้ง ปราศจากเศษวัสดุ หิน หรือวัตถุมีคมที่อาจเจาะแผ่น HDPE หรือทำให้เกิดสภาพการเชื่อมที่ไม่เรียบ ยึดแผ่นซับในให้แน่นเพื่อป้องกันการเคลื่อนที่ตลอดการเชื่อม แรงลมอาจทำให้แนวตะเข็บไม่ตรงแนว ส่งผลให้เกิดการยึดติดที่อ่อนแอ ในสภาวะอุณหภูมิสูง (ต่ำกว่า 10°C หรือสูงกว่า 35°C) ให้ปรับเปลี่ยนกำหนดเวลาการติดตั้งหรือใช้มาตรการควบคุมสภาพอากาศเพื่อรักษาแผ่นซับในให้อยู่ในช่วงอุณหภูมิที่เหมาะสมสำหรับการเชื่อม

3. การสอบเทียบอุปกรณ์

เครื่องเชื่อม HDPE (เครื่องเชื่อมแบบลิ่ม เครื่องเชื่อมแบบอัดรีด) จำเป็นต้องได้รับการสอบเทียบทุกวันเพื่อให้มั่นใจว่ามีความร้อน แรงดัน และความเร็วคงที่ ทดสอบรอยเชื่อมบนชิ้นส่วนเศษวัสดุจากแผ่นจีโอเมมเบรน HDPE เดียวกันเพื่อตรวจสอบการตั้งค่า ปรับอุณหภูมิหรือแรงกดหากรอยเชื่อมไม่ผ่านการตรวจสอบเบื้องต้น สาเหตุหลักของรอยเชื่อมที่ไม่สม่ำเสมอคืออุปกรณ์ที่ชำรุด ดังนั้นการสอบเทียบมาตรฐานจึงเป็นสิ่งที่หลีกเลี่ยงไม่ได้

-

In-Weld QC: การตรวจสอบตะเข็บแบบเรียลไทม์

-

ในระหว่างการเชื่อม เจ้าหน้าที่ตรวจสอบ QC จะทำงานร่วมกับผู้ปฏิบัติงานเพื่อคัดกรองกระบวนการ โดยให้แน่ใจว่าเป็นไปตามข้อกำหนดและแก้ไขปัญหาทันที:

-

1. การจัดแนวและการเตรียมตะเข็บ

-

ตรวจสอบให้แน่ใจว่าแผ่นซับมีการซ้อนทับกันอย่างมีประสิทธิภาพ (โดยทั่วไป 15-30 ซม. สำหรับการเชื่อมแบบลิ่ม) และจัดวางให้ตรง ทำความสะอาดบริเวณซ้อนทับด้วยผ้าที่ไม่เป็นขุยและตัวทำละลายที่ได้รับการรับรองเพื่อกำจัดสิ่งสกปรก น้ำมัน หรือความชื้น ซึ่งสารปนเปื้อนจะสร้างช่องว่างในแนวเชื่อม ตรวจสอบขอบด้านข้าง: ขอบที่หยักหรือไม่สม่ำเสมอจำเป็นต้องตัดใหม่เพื่อสร้างพื้นผิวที่เรียบและสม่ำเสมอสำหรับการเชื่อม

-

2. การตรวจสอบพารามิเตอร์การเชื่อม

ติดตามความร้อน แรงดัน และความเร็วการเคลื่อนที่ ณ จุดใดจุดหนึ่งของกระบวนการเชื่อม สำหรับการเชื่อมแบบเวดจ์ ให้ยืนยันว่าอุณหภูมิเวดจ์อุ่นยังคงอยู่ในช่วงสูงสุดของวัสดุ สำหรับการเชื่อมแบบอัดรีด ให้แสดงอุณหภูมิเรซินหลอมเหลวและขนาดเม็ดบีด หากมีความคลาดเคลื่อนใดๆ (เช่น ความร้อนลดลงเนื่องจากลม) จำเป็นต้องหยุดกระบวนการเพื่อปรับแก้ เพื่อป้องกันรอยต่อที่เปราะบาง

3. การตรวจสอบรอยเชื่อมด้วยสายตา

ดำเนินการตรวจสอบที่มองเห็นได้แบบเรียลไทม์กับรอยเชื่อมแต่ละรอย รอยเชื่อมที่ดีเยี่ยมต้องมีขอบเชื่อมที่สม่ำเสมอ (สำหรับการเชื่อมแบบอัดรีด) หรือขอบเชื่อมที่เรียบและเชื่อมติดกัน (สำหรับการเชื่อมแบบลิ่ม) โดยไม่มีช่องว่าง ฟองอากาศ หรือรอยไหม้ หากตรวจพบข้อบกพร่องที่มองเห็นได้ ให้ทำเครื่องหมายตำแหน่งสำหรับการซ่อมแซมและตรวจสอบซ้ำก่อนดำเนินการต่อ

QC หลังการเชื่อม: การทดสอบการกันน้ำและความแข็งแรง

การทดสอบหลังการเชื่อมเป็นขั้นตอนสุดท้ายในการตรวจสอบความสมบูรณ์ของรอยเชื่อม โดยใช้เทคนิคมาตรฐานเพื่อสังเกตข้อบกพร่องที่ซ่อนอยู่:

1. การทดสอบแรงดันอากาศ

การตรวจสอบรอยเชื่อมแผ่นซับใน HDPE ที่พบบ่อยที่สุดคือการตรวจสอบแรงดันอากาศ โดยการปิดผนึกรอยต่อบางส่วน (โดยทั่วไป 1-2 เมตร) และฉีดลมเข้าแรงดันที่กำหนด ควรตรวจสอบระดับแรงดันตามเวลาที่กำหนด หากแรงเค้นลดลง แสดงว่าเกิดการรั่วไหล เทคนิคนี้มีประโยชน์อย่างยิ่งในการตรวจจับช่องว่างเล็กๆ หรือรูเล็กๆ ในรอยเชื่อมแบบลิ่ม

2. การทดสอบสูญญากาศ

เหมาะอย่างยิ่งสำหรับพื้นที่เชื่อมแบบแบนขนาดใหญ่หรือรอยเชื่อมแบบอัดรีด การทดสอบด้วยสุญญากาศใช้ภาชนะสุญญากาศวางทับรอยเชื่อม น้ำยาล้างจานจะถูกใช้กับรอยเชื่อม หากเกิดฟองอากาศขึ้นเมื่อใช้แรงดันสุญญากาศ แสดงว่าเกิดรอยรั่ว การทดสอบแบบไม่ทำลายนี้รวดเร็วและยอดเยี่ยมสำหรับการระบุข้อบกพร่องทั้งบนพื้นผิวและใต้ผิวดิน

3. การทดสอบการลอกและการเฉือน

สำหรับการตรวจสอบผลเสีย (ซึ่งดำเนินการกับรอยเชื่อมแบบลาย ไม่ใช่บนแผ่นซับในจริง) การตรวจสอบการลอกและการเฉือนจะวัดแรงกดที่จำเป็นในการแยกแผ่นเชื่อมออกจากกัน รอยเชื่อมจะต้องไม่เกิดการเสียหายที่ตัวผ้าจีโอเมมเบรน HDPE เอง ไม่ใช่ที่รอยต่อ ซึ่งบ่งชี้ว่ารอยเชื่อมนั้นมีประสิทธิภาพมากกว่าแผ่นซับใน การทดสอบนี้ยืนยันถึงประสิทธิภาพสากลของกระบวนการเชื่อม ไม่ใช่แค่รอยต่อแบบลายเท่านั้น

การซ่อมแซมและเอกสารประกอบ: การปิดลูป QC

รอยเชื่อมใดๆ ที่ล้มเหลวหลังการทดสอบการเชื่อมจำเป็นต้องได้รับการซ่อมแซมทันที การซ่อมแซมจะดำเนินการโดยใช้วิธีการเชื่อมแบบเดียวกับรอยต่อเดิม โดยจะซ้อนทับกันมากขึ้นรอบบริเวณที่ชำรุด รอยต่อที่ซ่อมแซมแล้วจะมีกระบวนการตรวจสอบที่เหมือนกันเพื่อให้แน่ใจว่าเป็นไปตามมาตรฐาน สิ่งสำคัญไม่แพ้กันคือการจัดทำเอกสาร: เก็บบันทึกการตรวจสอบก่อนการเชื่อม การสอบเทียบเครื่องมือ การสังเกตการณ์ในรอยเชื่อม และผลการทดสอบที่ถูกต้อง แบบฟอร์มนี้ทำหน้าที่เป็นหลักฐานการปฏิบัติตามข้อกำหนด ช่วยในการบำรุงรักษาในอนาคต และเป็นเอกสารทางประวัติศาสตร์ที่แสดงถึงความสมบูรณ์ของแผ่นซับใน HDPE

สรุป: QC เป็นผู้รักษาประสิทธิภาพของแผ่นบุ HDPE

การควบคุมคุณภาพภาคสนามไม่ใช่แค่ขั้นตอนหนึ่งในการติดตั้งแผ่นซับ HDPE อีกต่อไป แต่เป็นรากฐานสำคัญของระบบแผ่นซึมผ่านที่เชื่อถือได้และคงทนยาวนาน ตั้งแต่การตรวจสอบผ้าก่อนการเชื่อมไปจนถึงการทดสอบความเค้นหลังการเชื่อม มาตรการควบคุมคุณภาพแต่ละขั้นตอนล้วนทำงานเพื่อให้มั่นใจว่ารอยเชื่อมแผ่นซับ HDPE มีความแข็งแรง สม่ำเสมอ และป้องกันการรั่วซึม สำหรับผู้จัดการงาน ผู้รับเหมา และผู้เชี่ยวชาญด้านสิ่งแวดล้อม การลงทุนในการควบคุมคุณภาพอย่างเข้มงวดถือเป็นการลงทุนที่อุ่นใจ ลดความเสี่ยงจากการซ่อมแซมที่มีค่าใช้จ่ายสูง ช่วยให้มั่นใจได้ว่าเป็นไปตามข้อกำหนด และปกป้องสิ่งแวดล้อมจากการปนเปื้อน

ในโลกของระบบป้องกัน แผ่นซับ HDPE มีคุณสมบัติตรงตามรอยเชื่อม การให้ความสำคัญกับการควบคุมคุณภาพอย่างเข้มงวด ไม่ได้หมายความว่าคุณเพียงแค่สร้างแผ่นซับเท่านั้น แต่คุณกำลังสร้างเครื่องจักรที่จะทนทานต่อกาลเวลา มอบคำมั่นสัญญาถึงความแข็งแรงทนทานและคุณสมบัติกันน้ำของ HDPE ให้กับคุณไปอีกนาน

ติดต่อเรา

ชื่อบริษัท:S撼动C黄伟new materials co., Ltd

ผู้ติดต่อ :เจเดน ซิลแวน

เบอร์ติดต่อ :+86 19305485668

วอทส์แอพพ์:+86 19305485668

อีเมลองค์กร: cggeosynthetics@gmail.com

ที่อยู่องค์กร:สวนผู้ประกอบการเขตต้าเยว่เมืองไท่อัน

มณฑลซานตง